Rozmowę prowadzi Marcin Wandałowski – redaktor prowadzący „Pomorskiego Przeglądu Gospodarczego”.

Co w głównej mierze decyduje o atrakcyjności Trójmiasta z punktu widzenia rozwijania działalności start-upowej?

Jan Wyrwiński: Ekosystem innowacji to nie tylko instytucje, uczelnie i talenty – to także dobre samopoczucie jego uczestników, możliwość spotkania się w atrakcyjnym miejscu, spektrum opcji na spędzanie czasu wolnego, w tym również bogata oferta kulturalna. To wielkie atuty Pomorza, stanowiące bodziec przyciągający tu wiele utalentowanych osób z całej Polski. Jeśli na rynku pojawi się ciekawa oferta, a zainteresowana nią osoba jest mobilna, to prędzej wybierze Trójmiasto niż chociażby Katowice. Nie bez znaczenia jest również sprawnie działający transport publiczny. W Trójmieście nie trzeba, tak jak w Warszawie oraz kilku innych polskich metropoliach, poświęcać tak wiele czasu na dojazd do miejsca pracy. Minęły też już lata, gdy Pomorze uznawane było za region peryferyjny. Dziś, z perspektywy globalnych rozwiązań technologicznych, to bez znaczenia, czy siedziba firmy znajduje się w Warszawie, czy w Gdańsku. Nic nie stoi na przeszkodzie, by właśnie tutaj swoje siedziby lokowały największe korporacje oraz działające na rynkach międzynarodowych start-upy.

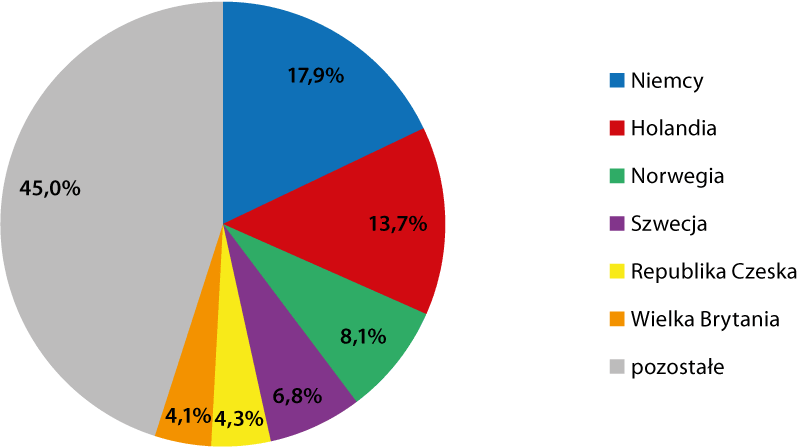

Radosław Białas: Nie można jednak zaprzeczyć, że to w stolicy jest najwięcej instytucji – firm, korporacji, akceleratorów i funduszy, z którymi na swojej ścieżce stykają się start-upy. W ogólnym rozrachunku, dzięki rozbudowanej sieci komunikacyjnej, w którą włączone jest Trójmiasto, fizyczna bliskość staje się coraz mniej istotna. Znacznie większą rangę ma wspomniana jakość życia. Skoro jest mi tutaj dobrze, nie mam powodów, by myśleć o relokacji. Gdy mam spotkanie w Warszawie mogę przecież wsiąść w samolot lub pociąg i być w stolicy bardzo szybko. Nie tylko zresztą tam – gdańskie lotnisko oferuje połączenia do wszystkich najważniejszych europejskich hubów lotniczych. Równie łatwo – czy to samolotem, czy to promem – można dotrzeć do Skandynawii, która jest świetnie rozwijającym się rynkiem start-upowym.

Czego zatem brakuje nam, by móc mówić, że jesteśmy „polską Kalifornią”?

RB: Siłą ekosystemów innowacji takich jak Dolina Krzemowa są mentorzy, którzy przeszli już swoją drogę w biznesie, mają ogromną wiedzę oraz doświadczenie i potrafią patrzeć w znacznie szerszej perspektywie, przekładając to na punkt widzenia twórców start-upów. Osób takich, jak Leszek Pankiewicz czy Łukasz Osowski, jest dziś na Pomorzu niewiele.

Siłą ekosystemów innowacji takich jak Dolina Krzemowa są mentorzy, którzy przeszli już swoją drogę w biznesie, mają ogromną wiedzę oraz doświadczenie, potrafią patrzeć w znacznie szerszej perspektywie i przełożyć to spojrzenie na start-upowców. Na Pomorzu takich osób nie ma jeszcze zbyt wielu.

JW: Zgadzam się, że ekosystem tworzą przede wszystkim ludzie. Obecnie pomorskim mankamentem faktycznie jest to, że niewiele osób z regionu przeszło całą biznesową drogę – od powstania start-upu do sukcesu na globalną skalę. Gdyby w ciągu najbliższych kilku-kilkunastu lat udało się to 10-15 projektom, nasz ekosystem sam zacząłby się napędzać. Byłoby więcej success stories, które mogłyby przełożyć się na ziszczenie się kolejnych.

Czy wówczas mielibyśmy szansę na to, by stać się jednym z największych hubów start-upowych w Europie?

JW: Dobrze jest mieć wysokie aspiracje, ale warto też brać pod uwagę realny potencjał. W Trójmieście mamy dziś kilkadziesiąt start-upów, w Warszawie jest ich pewnie kilka razy tyle, w Berlinie ponad dwa tysiące, a w Londynie pięć tysięcy. Nie ma sensu zakłamywanie rzeczywistości i gonienie metropolii, które nie tylko rozwijają się dłużej, lecz również są kilkukrotnie większe pod względem liczby ludności i skali potencjału ekonomicznego – zarówno tamtejszych firm, jak i społeczeństwa.

Michał Mysiak: Odnosząc się do tej ostatniej kwestii, warto mieć na uwadze, że zakładanie i rozwój start-upu jest dość kosztowne. Stąd też w Berlinie czy Londynie osoby zaangażowane w tego typu działalność to zazwyczaj 35-45-latkowie, którzy zapewnili już sobie odpowiednie zabezpieczenie finansowe, będące pewnego rodzaju „poduszką” w razie niepowodzenia start-upu. Zdobyli doświadczenie pracując, np. w korporacji, mają przygotowany konkretny plan, określający co w ciągu roku chcą osiągnąć. Jeśli to się nie uda, odcinają się od swojego biznesu i bez problemu wracają na rynek pracy. W Polsce osoby decydujące się na założenie start-upu to najczęściej 20-kilkulatkowie, które zwykle nie mają żadnego zabezpieczenia finansowego, a ich głównym kapitałem są pomysł oraz dostępność czasowa. Zakładane przez nich firmy są pierwszymi doświadczeniami biznesowymi, dla których nierzadko stawiają wszystko na jedną kartę. Warto o tym pamiętać porównując potencjał start-upowy Polski i państw Zachodu.

Na Zachodzie w działalność start-upową angażują się zazwyczaj 35-45-latkowie, którzy zdążyli sobie zbudować zabezpieczenie finansowe. W Polsce osoby decydujące się na założenie start-upu to najczęściej 20-kilkulatkowie bez doświadczenia biznesowego, których głównym kapitałem są pomysł oraz dostępność czasowa.

Wydaje się jednak, że nasza gospodarka wychodzi już z fazy bycia „na dorobku”. Osiedlające się tu korporacje dają Polakom możliwość zdobycia zarówno doświadczenia, jak i zbudowania poduszki finansowej…

JW: Zgoda, przede wszystkim jeśli chodzi o branżę IT. Dla osób wyspecjalizowanych w tej dziedzinie tworzenie start-upu nie jest tak ryzykowne. W przypadku niepowodzenia prawdopodobnie nie będą mieli problemu z ponownym znalezieniem ciekawej pracy z atrakcyjnym wynagrodzeniem.

RB: Świadomość posiadania zabezpieczenia finansowego w razie niepowodzenia start-upu jest kluczowa z punktu widzenia rozwijania młodych firm technologicznych. Sądzę, że w skali Polski jest ono dziś wciąż – ze względu na portfolio obecnych tam korporacji – największe w Warszawie, lecz pozycja Trójmiasta cały czas się umacnia.

No właśnie – czy obecność korporacji w regionie jest czymś dobrym czy raczej niekorzystnym z perspektywy rozwoju lokalnych start-upów technologicznych?

JW: Każdy powinien mieć wybór. Są osoby o charakterze „wolnych strzelców”, które nie wyobrażają sobie pracy w korporacji, chcą realizować swoje pomysły, skupiając się na rozwoju własnego biznesu. Są też i takie osoby, które przedsiębiorcami być nie chcą i wolą pracować na etat przy realizacji dużych, globalnych projektów. Należy szanować wybory i tych, i tych. Z tego względu uważam, że obecność korporacji w regionie jest czynnikiem korzystnym. Dochodzi do tego to, o czym mówiliśmy już wcześniej – dają one bezpieczeństwo. Osoby z żyłką do przedsiębiorczości mogą w całości poświęcić się rozwojowi swojej firmy mając świadomość, że posada w korporacji zawsze na nich czeka. Mogą również pracować na etat, a swój biznes rozwijać po godzinach. Znamy też takie przypadki. Nie uważam natomiast, by obecność korporacji miała być zagrożeniem dla rozwoju start-upów. Jeśli już to dla małych i średnich lokalnych software house’ów, które nie są w stanie wynagradzać swoich pracowników na takim samym poziomie.

Obecność korporacji w regionie nie jest zagrożeniem dla rozwoju start-upów. Jeśli już to dla małych i średnich lokalnych software house’ów, które nie są w stanie wynagradzać swoich pracowników na takim samym poziomie.

RB: Programistów przyciągają nie tylko pieniądze, ale też ciekawe projekty. W korporacjach decyzję o zadaniach, którymi należy się zająć, podejmuje się „u góry”, przez co zwykle nie mamy żadnego wpływu na ich dobór. Taka forma z pewnością nie każdemu odpowiada. Zdarza się, że osoby zatrudnione w korporacji, po przepracowaniu kilku lat osiągają pewien poziom rozwoju zawodowego i zaczynają myśleć o zdobywaniu nowych doświadczeń w ramach prowadzenia własnej działalności. Co ciekawe, korporacje są tego świadome. Zdolni pracownicy, którzy popadli w rutynę, tracą motywację i efektywność, dostają często pełną zgodę na angażowanie się w projekty start-upowe. W ten sposób mogą odetchnąć. A firma nie musi rekrutować nowego pracownika. Zastanawiając się, czy korporacje są dla start-upów zagrożeniem, warto wspomnieć o jeszcze jednej rzeczy. Nabywcami projektów realizowanych przez młode firmy technologiczne są często właśnie korporacje, które potrzebują danego rozwiązania, by ulepszyć swoją pracę lub produkt. Co więcej, niekiedy otwarcie informują one o zapotrzebowaniu na dane rozwiązanie, licząc że któraś z lokalnych firm wyjdzie temu wyzwaniu naprzeciw. Obecność tego typu organizacji na Pomorzu ułatwia start-upom znajdowanie potencjalnych klientów.

MM: Trzeba też zwrócić uwagę na to, jakiego typu korporacje się tu lokują. Na Pomorzu są to głównie centra usług wspólnych, nie badawczo-rozwojowe. Gdyby w regionie osiedlały się tylko firmy zajmujące się tworzeniem nowych technologii, to faktycznie mogłoby zdarzyć się tak, że „wyssałyby” z lokalnego rynku pracy największe talenty. Wydaje mi się, że obecnie możemy liczyć na to, że takie osoby, nie znajdując wystarczająco atrakcyjnych wyzwań w takich organizacjach, zaangażują się w działalność start-upową.

JW: To kwestia dyskusyjna. W Gdańsku swoje centrum badawczo-rozwojowe zlokalizował Intel. Znam wielu pracowników tej firmy, którzy – choć świetnie zarabiają – myślą o rozwoju swoich własnych biznesów. Ostatnie wyniki badań Natalii Hatalskiej o „cyfrowych nomadach” wskazują, że tylko 10% osób zatrudnionych w branży IT oczekuje pracy na etat. Pozostali cenią sobie wolność i niezależność, stabilne zatrudnienie w korporacji nie jest dla nich wielką wartością. To również dzięki takim osobom rośnie lokalna społeczność start-upowa, rozwija się ekosystem.

Projekty z jakich branż mają dziś szanse na globalny sukces? W czym warto, by specjalizowały się nasze pomorskie start-upy?

JW: Nie jest tajemnicą, że spora część perspektywicznych projektów dotyczy zastosowania technologii informatycznych i komunikacyjnych na styku z innymi branżami, np. medyczną, motoryzacyjną czy rolniczą. „Wchodząc” w kolejne z nich, wywracają je one do góry nogami. Coraz więcej procesów jest automatyzowanych, wykorzystuje się sztuczną inteligencję i uczenie maszynowe. Co ciekawe, w przypadku samego IT czy ICT przełomowe innowacje występują bardzo rzadko.

MM: Dobrze byłoby, gdybyśmy na Pomorzu byli w stanie identyfikować globalne trendy. Obecnie zdarza nam się specjalizować w rozwiązaniach, które w skali świata już przemijają, przez co od początku pozycjonujemy się nie jako innowacyjny kreator, lecz podwykonawca. Naśladujemy, rezygnując z szansy stania się pionierem.

Czy nasze lokalne start-upy od razu myślą o tym żeby zaistnieć na rynku globalnym czy też raczej pierwsze kroki wolą stawiać na rynku polskim? Jakie ryzyka to niesie?

RB: Jeśli pracujemy nad technologią, która niesie konkretną wartość dla potencjalnych użytkowników i jednocześnie jest unikalna na skalę międzynarodową, to jest szansa, że znajdziemy inwestora, dzięki któremu będziemy mogli zaistnieć globalnie. Problem pojawia się wtedy, gdy zakłada się tworzenie produktu tylko na polski rynek. We Wrocławiu działa firma LiveChat, zajmująca się obsługą klientów poprzez mechanizm czatu działającego w ramach strony internetowej. Jest ona obecnie wyceniana na ponad miliard złotych. Jej założyciele podejrzewali, że początkowe skupienie się tylko na rynku polskim będzie ograniczać możliwość dalszego rozpowszechnienia produktu na rynku światowym. O wszystkich podejmowanych działaniach myślano w kontekście globalnym. To bez wątpienia przyczyniło się do osiągnięcia sukcesu. Gdyby początkowym nastawieniem było przejęcie tylko krajowego rynku, to efektem prawdopodobnie byłoby zbudowanie firmy znacznie mniejszej, osiągającej maksymalnie kilkanaście milionów złotych przychodu. Na wyjście za granicę byłoby już za późno – ich „pięć sekund”, by już minęło.

JW: Najlepszym na to przykładem jest portal naszaklasa.pl, który pojawił się na rynku polskim zanim popularny stał się u nas Facebook. Jego twórcy skupili się tylko na Polsce, nie myśląc o szerszym rynku. Portal zaistniał, przez kilkanaście miesięcy całkiem nieźle funkcjonował i nagle „spalił się” – przegrał rywalizację z Facebookiem. Takiego błędu nie popełnili twórcy Skype’a z Estonii, którzy od razu postawili na globalne upowszechnienie swojego produktu. Na niewielkich rynkach, pokroju estońskiego, nie ma zresztą pokusy, by koncentrować się wyłącznie na własnym „podwórku”. W niespełna 1,5-milionowym kraju tworzenie rozwiązania tylko na rynek wewnętrzny, nie ma potencjału. Niefortunne jest to, że Polska, jako kraj o populacji liczącej 38 milionów potencjalnych użytkowników, jest już pewnego rodzaju atraktorem do tworzenia produktów z myślą wyłącznie o tym rynku. To jednak, o czym wspominał już Radek, utrudnia zaistnienie oferowanego produktu za granicą. Jest to też moje osobiste doświadczenie.

Niefortunne jest to, że Polska, jako kraj o populacji liczącej 38 milionów potencjalnych użytkowników, jest już pewnego rodzaju atraktorem do tworzenia produktów z myślą wyłącznie o tym rynku. To jednak utrudnia zaistnienie oferowanego produktu za granicą.

Jak w środowisku IT postrzegane są produkty i technologie stworzone w Polsce, w tym w szczególności na Pomorzu?

JW: Czy, gdy mówimy o globalnej gospodarce i produktach, które są dostępne na całym świecie, pochodzenie UXPina z Pomorza ma jakieś znaczenie? Kto wie, że za technologią Amazona stoi częściowo IVONA? Mam wrażenie, że marka państwa nie ma tutaj żadnego znaczenia.

RB: Niewiele osób wie i interesuje się tym, skąd pochodzi Skype czy Snapchat. Zupełnie odwrotnie jest w branży motoryzacyjnej – każdy wie, że Volkswagen jest z Niemiec, a Citroёn z Francji. Nie zmienia to jednak faktu, że kraj pochodzenia liczy się chociażby w kontekście ludzi. Polscy programiści są na świecie kojarzeni jako bardzo dobrzy fachowcy. Przejawia się to również w tym, że coraz więcej korporacji tworzy tu swoje centra badawczo-rozwojowe.

MM: Dobrze, że nie jesteśmy już w branży kojarzeni głównie jako tania siła robocza. Zdarza się, że – w przypadku branży IT – firmy ulokowane na Pomorzu ściągają specjalistów z Finlandii. Stawki oferowane doświadczonym programistom w Trójmieście często niewiele różnią się od skandynawskich. Dlatego też sądzę, że warto promować nasz region właśnie tam – w Szwecji, Danii, Finlandii.

JW: Spodziewam się, że wraz ze wzrostem kosztów zatrudnienia zmieni się również struktura obecnych na Pomorzu korporacji. Mam nadzieję, że z czasem branża outsourcingowa przeniesie się z Polski do Rumunii lub na Ukrainę, a w jej miejsce pojawiać się będzie coraz więcej inwestycji związanych z prowadzeniem prac badawczo-rozwojowych.

Przez całą naszą rozmowę nie poruszyliśmy jednej, wydaje się bardzo istotnej kwestii – naszej mentalności. Czy to, jacy my – Polacy, Pomorzanie – jesteśmy pomaga nam czy blokuje nas w rozwijaniu działalności start-upowych?

JW: W pierwszych 10-20 latach po transformacji ustrojowej balastem ciążącym na naszej gospodarce było podejście do przedsiębiorczości na zasadzie prostej konkurencji: ja wygrywam, ty przegrywasz – decydując się na współpracę, zgadzasz się na bycie „pode mną”, nie w relacji partnerskiej. To nastawienie dopiero się zmienia. Założyciele Alfabeat to osoby w wieku 30-35 lat. Jesteśmy pierwszym pokoleniem, które wchodzi do biznesu w innym modelu, z nastawieniem win-win. Bo przecież w biznesie nie jest tak, że aby ktoś wygrał, to ktoś inny musi przegrać. Przeciwnie – jako lokalny ekosystem powinniśmy dążyć do budowy partnerstwa, które pozwoli nam odnieść sukces w skali globalnej. Taka świadomość już kiełkuje. Kiedy w 2005 r. zaczynałem swoją przygodę z biznesem, to na konferencjach z branży IT ludzie nie mówili sobie „dzień dobry”, nie wspominając już o „cześć”. Nie było takiego zwyczaju. Teraz jest inaczej. Nie ma nic dziwnego w tym, że dzwoni ktoś nieznajomy i mówi: „Nie znamy się, ale dostałem twój numer od osoby X. Jestem twórcą firmy Y. Wiem, że robicie ciekawe rzeczy, moglibyśmy nawiązać współpracę. Masz czas żeby się spotkać?”. Jest to zupełnie inne, niewykluczające podejście – skoro i ja, i ty robimy projekty w tej samej branży, to nie znaczy od razu, że ze sobą konkurujemy. Nie walczymy o Kowalskiego, którego widzimy na ulicy przez okno, lecz celujemy w rynek globalny. Będzie nam łatwiej odnieść sukces, jeśli połączymy swoje siły. W kontekście budowania na Pomorzu liczącego się w skali świata ekosystemu innowacji kluczowe jest zaufanie – wspólna praca, nie walka o każdą złotówkę. Tylko wówczas będziemy mieli szansę na odniesienie sukcesu. Na szczęście, taki właśnie, sprzyjający temu klimat panuje dziś w Trójmieście.

W biznesie nie jest tak, że żeby ktoś wygrał, ktoś inny musi przegrać. Przeciwnie – jako lokalny ekosystem biznesowy powinniśmy raczej dążyć do budowy partnerstwa, które pozwoli nam odnieść sukces w skali globalnej.