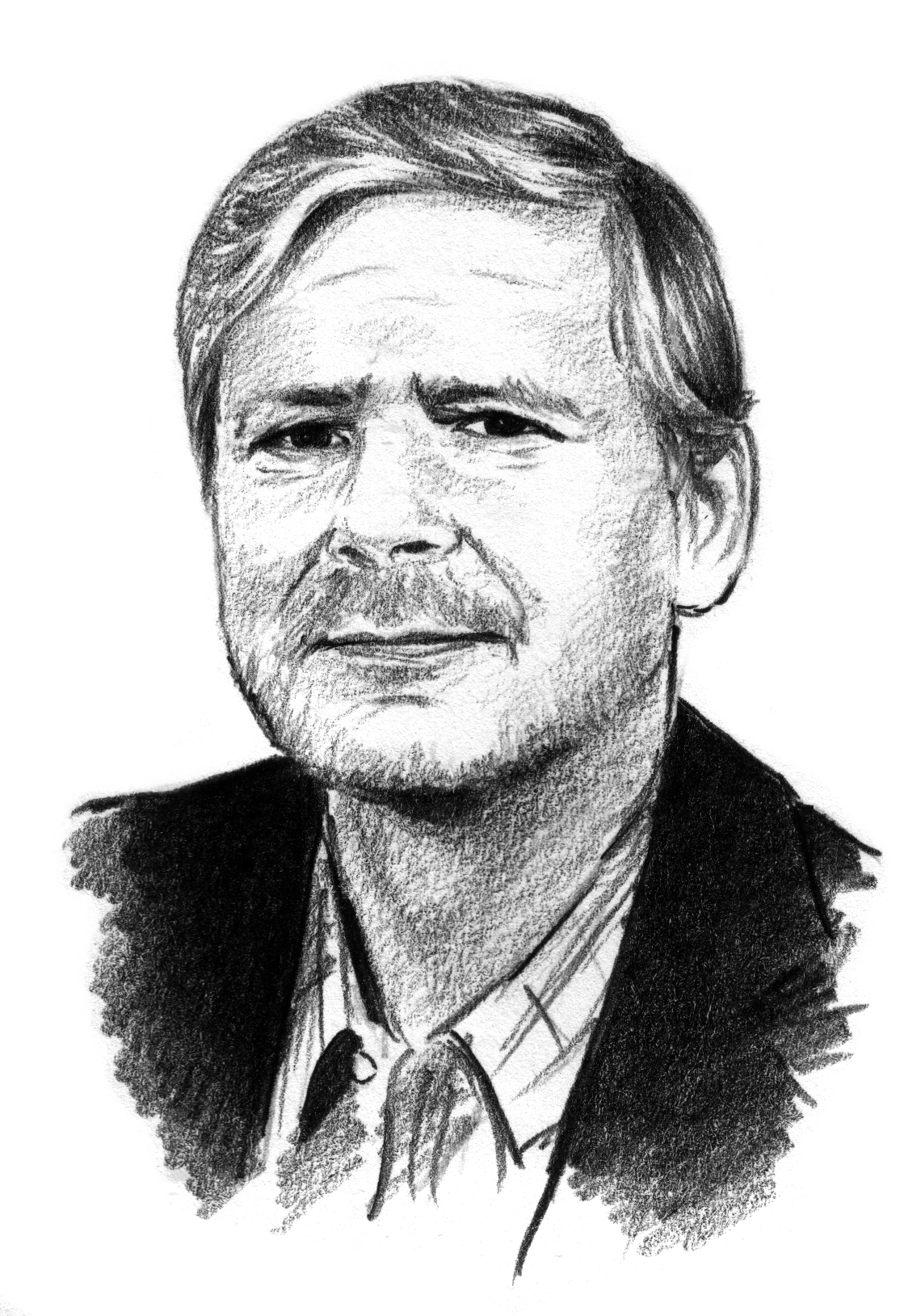

Współwłaściciel i zarządzający przedsiębiorstwem Frenoplast S.A. To jedyna w Polsce firma (i jedna z siedmiu w Europie) działająca w niszy rynkowej materiałów ciernych dla kolei. Spółka bezpośrednio konkuruje z wytwórcami z krajów takich jak Niemcy, Francja czy Hiszpania. Od 25 lat jej produkty stosowane są przez PKP. W 2009 r. Frenoplast, jako trzecia firma w Europie, uzyskała homologację na wstawkę hamulcową do wagonów towarowych zbudowaną według własnej technologii.