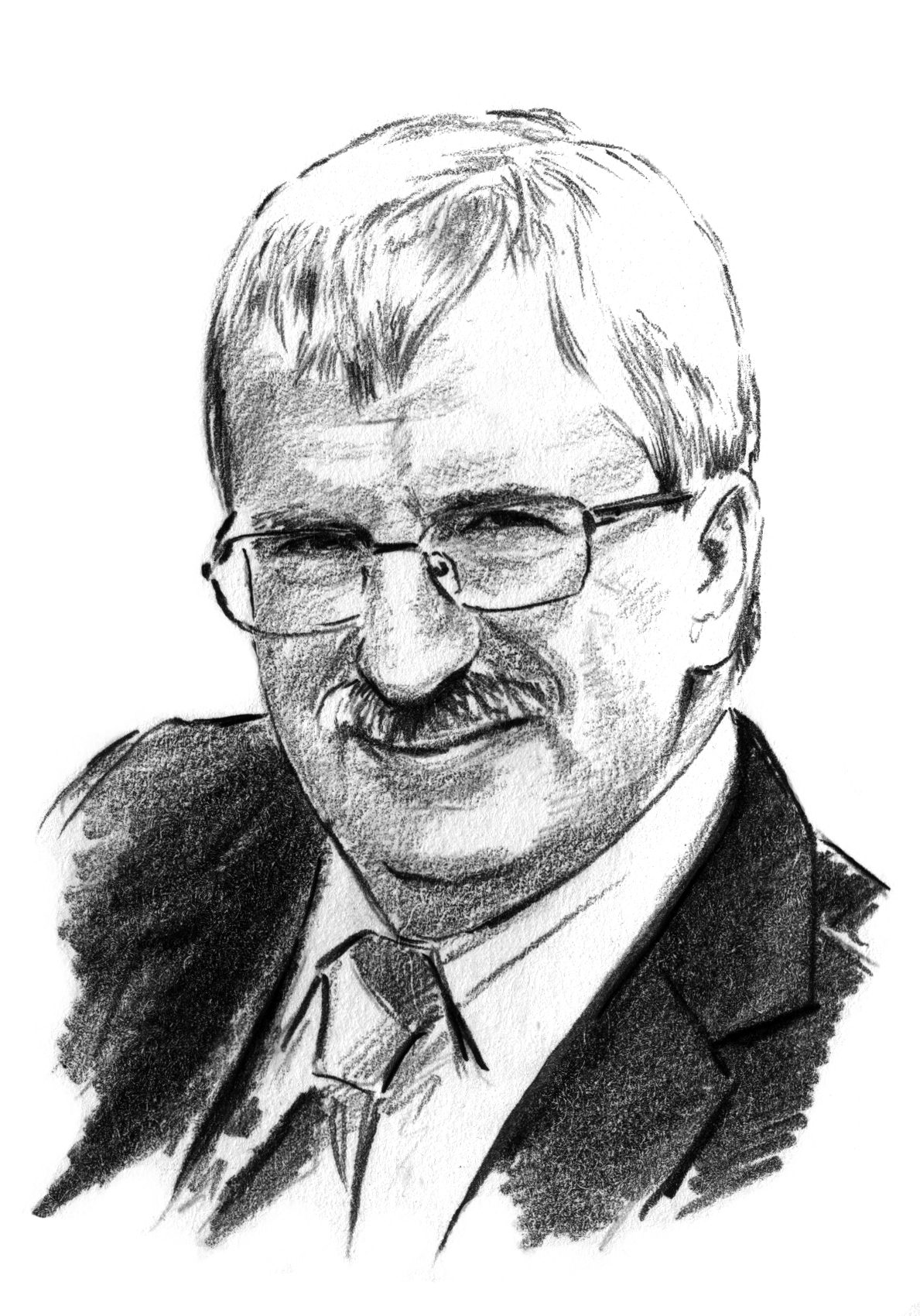

Właściciel i prezes Zarządu Transsystem S.A., firmy zatrudniającej powyżej 1000 pracowników, realizującej kompleksowe przedsięwzięcia w branży systemów transportu technologicznego i konstrukcji stalowych. Jej klientami są m.in. Porsche, Jaguar, Audi, BMW, General Motors, Volkswagen, Volvo, IKEA, Airbus, Caterpillar, DHL, Michelin. Stanisław Sroka jest także prezesem Stowarzyszenia Project Management Polska oraz autorem publikacji z zakresu Project Management, Controllingu, rachunkowości, TQM i zarządzania.